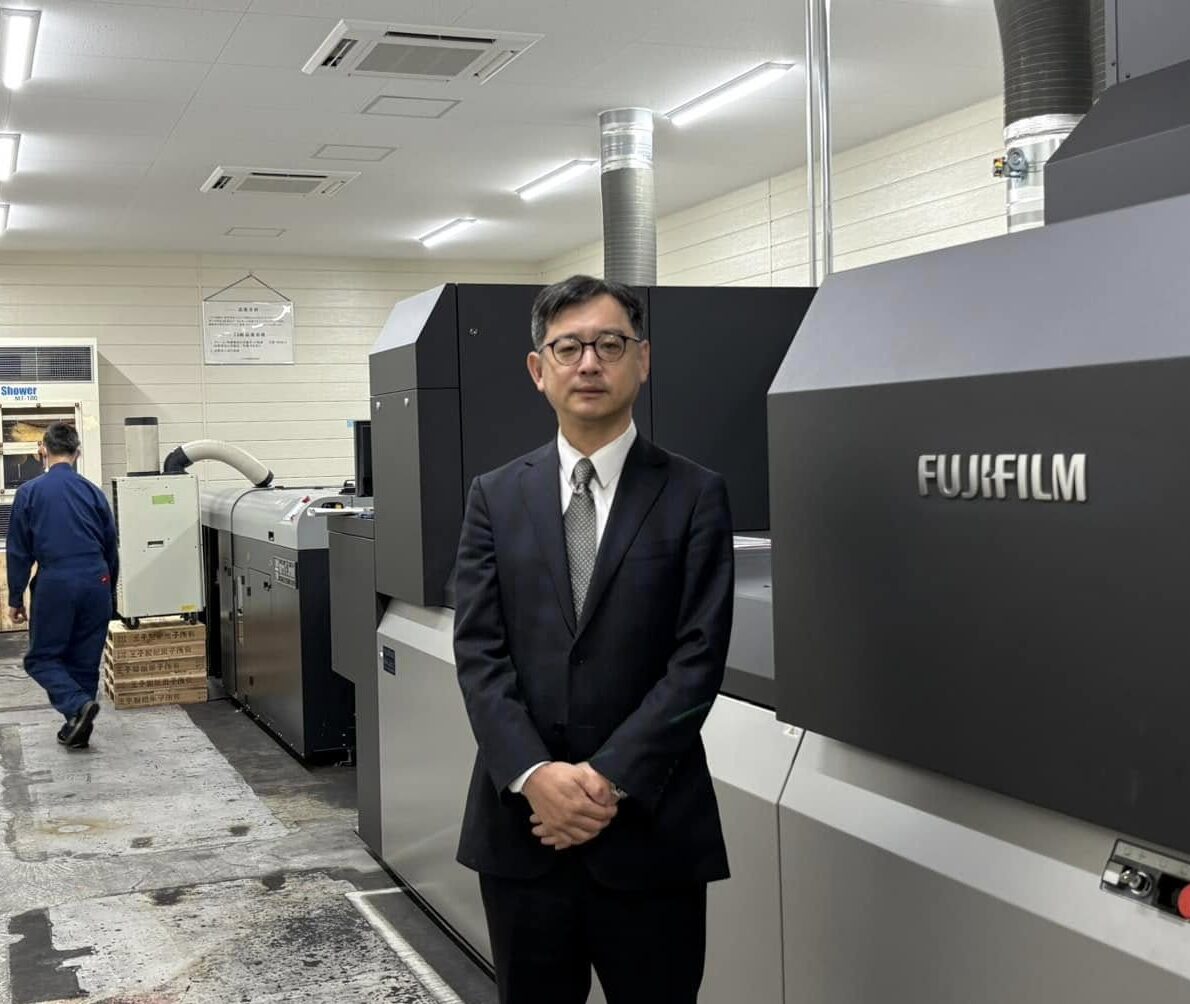

OSPグループの中核をなす大阪シーリング印刷株式会社(本社=大阪市天王寺区)は2024年9月、フィルム製品専用工場である門司工場(北九州市門司区)に8棟目となる新棟「I棟」を竣工、最新鋭グラビア印刷機を2台新設した。また2025年4月には「A棟」にて軟包装用水性インクジェット印刷機1台を稼働させる準備が整った。2025年5月20日に同工場で行われたメディア見学会を詳しくレポートする。

OSPグループの「成長ドライブ」であるフィルム製品の専用工場

OSPグループは売上連結1112億円、従業員4641人の総合パッケージ企業。印刷業界における企業規模は全国4位で、とりわけシール印刷では国内約30%とトップシェアを持つ。同社では2031年までに売上連結1500億円を目指しているが、トップシェアを誇るシール・ラベルに対して、フィルム製品においては売上180億円と中堅規模であり、近い将来にフィルム製品で売上250億円、10位以内のシェアを目指している。フィルム製品は同社にとって「成長ドライブであり、シール・ラベルに次ぐ事業の柱にしたい」(OSPグループ・武藤仁紀専務取締役COO)とのことである。

その成長の鍵を握るのが、大阪シーリング印刷・門司工場である。1994年竣工、現在は岡山工場(岡山県岡山市)とともにフィルム製品専用工場として位置づけられている。8つの棟と、10台のグラビア印刷機を擁し、製袋・巻き取り品、クリアラッピング、シュリンクラベル、レーヨン製品、テープ製品など多様なフィルム製品を製造している。

2024年9月には設備投資額約70億円を投じて、鉄骨3階建て、延べ床面積7918㎡の「I棟」を竣工した。グラビア10色印刷機2台をはじめ、ラミネート、スリットなど各種加工機が稼働している。

物理的自動化で作業員の負荷軽減

工場を視察してまず驚かされるのが、自動化システム、とくに物理的な負荷のかかる作業の自動化である。フィルムロールはもちろん、グラビアの版も数十キログラムがある。例えばフィルムロールを人力で運搬するには、金属棒を芯に差し込み、横に倒し、台車に積まなければならなかった。しかし自動化、特に搬入・搬出時の自動化装置により、徹底された省人・省力化が実現した。

以下はフィルム原反を1階から3階に搬入するもようである。70パレットを保管できる棚からゆっくりと原反が搬送され【画像1】、アームロボットでつまみ上げ【画像2】、自動搬送車(AGV)に積載され、エレベーターへと搬送される。

搬出の際も同様に、吸引式の機械が製品がつまった段ボール箱を持ち上げ【画像3】、AGFで搬出する【画像4】。フィルム原反もダンボール箱もQRコードで管理し、指定の場所へ自動で移動する。工場内には目印のラインが引かれ、数台のAGVやAGF(自動搬送フォークリフト)が運搬していた。

物理的な自動化は印刷工程にも及ぶ。グラビア印刷においてもオフセット印刷と同様に、製品が変わる度に洗浄と版交換を行うが、この工程をやはり自動化している【画像5】これにより1台8時間における25~40回もの版交換において人手による作業がなくなり、印刷オペレーターを2交代20人から2交代14人へ減員することができる。

以上が自動化の一部であるが、気づいた点は、決して自動搬送は高スピードではないということである。工場責任者は「当社は4000m以下の仕事が7割を占めている。小ロットで収益化するためにはいかに人手をかけないか。スピードではなく省人化と、オペレーターの作業負担軽減が目的」と話している。

中〜大ロットで強いグラビア印刷

また、撮影禁止のためお見せできないが、あらためて圧倒されたのはグラビア印刷機のスケーラビリティと生産性である。3階に2台あるグラビア輪転印刷機はいずれも10色機で、生産性は毎分200〜250m、1台で2ジョブを同時にこなすこともできる。サステナビリティを志向するトレンドの中でも「日本ではまだまだお客様がコストを優先される場合が多い。水性グラビア印刷を含めた環境負荷軽減に取り組んでいきたい」と実状を話す。

印刷後の半製品はラミネーターにかけられ、約40℃の部屋で接着剤を硬化させる。印刷機/ラミネーターには熱風の排熱を利用した「サーモコイル」を搭載しているためLPガス3~4割削減できるという。

スリットまたは製袋加工し、金属探知機で検査し、段ボール詰めし、パレットに荷積み、出荷場へ移動する。製品の自動集積装置もあり、仕分けの際に合紙が自動で挿入され、分別される。

各工程の半製品・製品の移動にはもちろんAGV/AGFが活躍している。関係運搬者は5人からなんと1人に削減できるとのこと。全体でも70人から42人体制へと変える。同工場の一連の自動化は「業界初の試みではないか」と担当者は話している。

環境負荷軽減につながる水性インクジェット印刷機

「I棟」の見学に続き、「A棟」に入り、2025年4月から稼働しているフィルム用水性インクジェット印刷機を見学した。

同機の特徴は最大印字幅1050mmの輪転機ながら、一般のインクジェット印刷機と比べて2~3倍の毎分80mの生産性を誇る点である。大阪シーリング印刷オリジナル仕様でミヤコシが製造し、約2年かけて完成した。実稼働でも広幅のフィルムのウェブを、安定して4色と白打ちを印刷していた。白打ちは遮へい性を高めるためにワンパスで2度行うという。水性インクジェットの強みは版交換が必要ないため極小ロットに強みがあることと、なんといっても環境負荷軽減である。CO2は約15~20%、VOCは約90%削減できるという。

以上、3時間にわたり門司工場を見学した。国内製造業においては、少子化、採用難、人件費高騰の流れから自動化が進むといわれているが、ここまでオートメーション化された工場には圧倒された。このような大規模工場ほどその効果はより大きいといえる。また同社が培ったシール・ラベル印刷での省人化のノウハウをフィルム印刷にも応用することで、OSPグループは小ロットにおいてもコスト競争力をますます高めていくだろう。